- ホーム

- 錆び、腐食の問題解決実績ブログ

- なぜ今、レーザクリーニングに注目が集まっているのか?─現場か...

なぜ今、レーザクリーニングに注目が集まっているのか?─現場から聞こえてきた"本音"をもとに

● レーザ表面処理

Posted on 2025.12.11

2025年7月の幕張メッセの展示会を皮切りに複数の展示会に出展して以来、製造、建設、メンテナンス、装置メーカー、研究機関まで、実に多様な業種の方々とお話しする機会をいただきました。その対話の中で、ある共通したテーマが浮かび上がってきました。

「レーザクリーニングには興味がある。ただ、本当に自分たちの現場で効果を発揮するのか、判断する材料が少ない」

多くの方が、情報不足のまま様子見をされている。そんな状況が見えてきたのです。

そこで新免鉄工所レーザ事業部では、このブログを通じて、展示会やデモで直接いただいたご質問、現場でのリアルな会話、実際に観察してきた課題などをもとに、皆さまの判断に役立つ情報を整理してお届けしていきます。

私たちがお伝えしたいのは、「レーザを買ってください」という話ではありません。

「レーザって実際どうなの?」「どんな現場で使えるの?」

そんな率直な疑問に対して、できる限りわかりやすくお答えし、読んだ方が"自分の現場に当てはめて考えるヒント"を持ち帰れるブログを目指しています。

1. 従来工法でよく聞く"困りごと"

展示会で最も多く耳にしたのは、次のような声でした。

- サンダーやブラシでは特に狭隘部の仕上がりにムラが出てしまう

- ブラストは粉じんや養生の手間が大きく、工数や採算が取りにくい

- 廃液処理の負担や環境配慮への要求が年々重くなっている

- 細部だけうまく処理できず、結局人の手で削り直すことになる

確立された工法であっても、現場には確実に「困りごと」が積み上がっている。

そして興味深いことに、これらの声は業種を問わず、驚くほど共通していました。

2. そんな中で、レーザが選択肢に上がる理由

レーザクリーニングは決して万能ではありません。

しかし、次のような場面では非常に現実的な解決策となり得ます。

粉じんが出にくい

粉塵の飛散が少ないため、「周囲に迷惑をかけたくない現場」や「工場内での部分処理」で高く評価されています。

母材を残しやすい

条件調整次第で、酸化被膜や塗膜だけを選択的に除去し、下地への影響を最小限に抑えられます。

再現性が高い

出力、焦点距離、走査速度などのパラメータを管理することで、安定した品質を維持しやすくなります。

ただし、厚膜や熱に弱い素材など、レーザに不向きなケースも存在します。

重要なのは、「何に向いていて、何に向かないのか」を正しく理解することです。

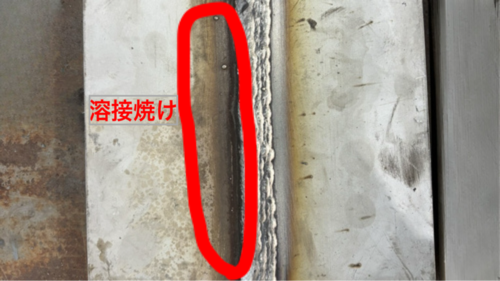

3. 特に問い合わせが多い「200Wの焼け取り」

展示会以降、最も多くご相談をいただいているのが、200Wクラスによる溶接焼け取りです。

- ステンレスの仕上がり品質を向上させたい

- 溶接焼けを取り除きたい

- 酸化被膜だけを選択的に除去したい

この分野は比較的結果が安定しやすいため、レーザクリーニング導入の最初の検討領域として選ばれる傾向があります。

次に多いのが、100Wクラスの軽度な錆取り、1000Wの塗膜剥離、2000Wの素地調整といった用途です。これらについては、今後の記事で順に取り上げていく予定です。

4. このブログが届けたいもの

私たちがここで提供したいのは、「レーザを使うべきかどうかを、ご自身で評価できる材料」です。

- レーザの"できる/できない"の境界線

- 他工法との比較の視点

- まず試してみる価値がある領域

- 実際に現場で聞いた声の共通点

こうした情報を積み重ねることで、

「うちの現場に当てはまるかもしれない」

「これは向かないな。でも別の用途なら可能性がありそうだ」

といった具体的な気づきを持ち帰っていただけると考えています。

次回は、実際に最もご質問の多かった

「200Wレーザによる溶接焼け取りのリアル」

を、現場目線で詳しく解説します。

どうぞご期待ください。

新免鉄工所 レーザ事業部

タグ一覧

- 100年防食 金属溶射 防食溶射 ,

- 15トン ,

- すべり止め ,

- めっき ,

- アルミナブラスト ,

- アルミニウム ,

- アルミニウム・マグネシウム溶射 ,

- アルミニウム溶射 ,

- アーク溶射 ,

- インペラ ,

- ガスフレーム溶射 ,

- キュービクル ,

- ギヤ ,

- グリットブラスト ,

- グリッドブラスト ,

- グレーチング ,

- シリンダー ,

- ジンク塗装 ,

- スケール除去 ,

- ステンレス ,

- タンク ,

- パイプ ,

- ブラスト加工 ,

- マスキング ,

- ライニング ,

- レーザクリーニング 溶接焼け取り 200Wレーザ 表面処理 ステンレス溶接 下地処理 塗装前処理 ,

- 上塗 ,

- 亜鉛・アルミニウム溶射 ,

- 亜鉛溶射 ,

- 低圧 ,

- 動画 ,

- 古物 ,

- 和歌山 ,

- 圧力 ,

- 塗装下地 ,

- 大型乾燥炉 ,

- 大型構造物 ,

- 小物 ,

- 尼崎工場 ,

- 摩擦係数向上 ,

- 放熱性 ,

- 旧塗膜除去 ,

- 歪み ,

- 水管橋崩落 ,

- 溶射 ,

- 焼付塗装 ,

- 焼鈍 ,

- 狭隘部 ,

- 異常な腐食 ,

- 短納期 ,

- 紛体塗装 ,

- 縞鋼板 ,

- 耐熱 ,

- 薄板 ,

- 表面積増加 ,

- 表面粗さ ,

- 補修 ,

- 超厚膜塗装 ,

- 部分加工 ,

- 配電盤 ,

- 重量物 ,

- 金属溶射 防食 沿岸部防食 アルミニウムマグネシウム合金 自己修復材料 重防食 ブラスト処理 白さび 亜鉛溶射 Zn-Al溶射 Al-Mg溶射 防食材料選定 材料比較 橋梁防食 インフラ長寿命化 塩害対策 ,

- 錆び取り ,

- 錆止め塗装 ,

- 長尺物 ,

- 階段 ,

- 13Cr

![問題解決実績 [CASE STUDY]](https://www.100nensabinai.jp/case_study/img/title_caseEntry.jpg)