- ホーム

- 錆び、腐食の問題解決実績ブログ

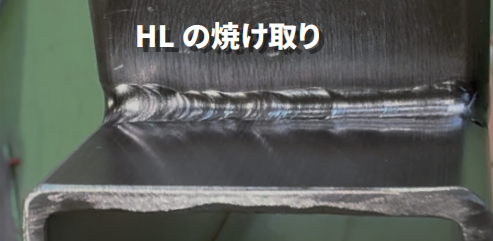

- 200Wレーザによる溶接焼け取りのリアル──美観・機能・環境...

200Wレーザによる溶接焼け取りのリアル──美観・機能・環境、その分岐点をどう考えるか

● レーザ表面処理

Posted on 2025.12.22

7月の東京での展示会出展以降、製造業、建設業、装置メーカーなど、多様な業種の方々と対話を重ねる中で、ほぼ例外なく話題に上がったテーマがあります。それが「溶接焼け取り」です。

レーザクリーニングには興味がある。

ただし、

「今の工程と比べて本当に意味があるのか」

「どこまできれいになるのか」

「コストは見合うのか」

といった疑問を抱えたままの方が多い、というのが率直な印象でした。

この記事では、展示会やデモ訪問で実際にお聞きした声をもとに、弊社STNブランドの200Wレーザクリーニング機による溶接焼け取りが、どのような場面で現実的な選択肢となり得るのかを整理してまいります。

なぜ溶接焼けは問題になるのか

鉄やステンレスの溶接部に生じる焼けの正体は、溶接時の熱によって形成された酸化被膜です。

この焼けは「見た目が悪い」という理由だけでなく、後工程において実務上の問題を引き起こします。

例えば、

- 塗装前に焼けが残っていると、密着不良の原因になる

- 防食や溶射工程で、品質のばらつきにつながる

- 仕上がり不良として手戻りが発生する

そのため、多くの現場では何らかの方法で焼けを除去する工程が組み込まれています。

溶接焼け取りのニーズは大きく3つに分かれる

展示会やデモ訪問を通じて見えてきたのは、焼け取りの目的が次の3つに整理できるという点です。

① 美観を重視するニーズ

ステンレス製品や意匠部材など、最終製品として「見える」部分では、美観が最優先されます。

- ヘアラインを残したい

- No.1仕上げの風合いを崩したくない

- 焼けを取った跡が分からない状態にしたい

この領域では、「焼けが取れたかどうか」ではなく、最終的な見た目がすべてです。

② 機能を重視するニーズ(後工程の品質向上)

塗装・防食・溶射などの前処理としての焼け取りです。

- 焼けさえ除去できていればよい

- 若干の色調変化は許容される

- 後工程の安定性が最優先

この場合、焼け取りは"目的"ではなく、"品質を安定させるための手段"となります。

③ 現工程からの変更を目的とするニーズ(環境負荷の低減)

現在は薬剤処理で焼けを除去しているが、

- 毒物・劇薬の使用を減らしたい、やめたい

- 廃液処理や管理の工数を減らしたい

- 環境配慮や社内ルールへの対応が必要

といった理由から、工程そのものを見直したいという動機です。

実際に、ある企業では毒物・劇薬を含まない薬剤への切り替えを実施されましたが、「環境負荷は下がったものの、仕上がりが従来ほど満足できるものではなくなった」というジレンマに直面されていました。環境対応と品質のバランスをどう取るか----これは多くの現場で共通する悩みだと感じています。

比較対象は常に「今の工程(多くは薬剤処理)」

溶接焼け取りを検討する際、美観目的であっても機能目的であっても、必ず比較対象になるのは現在の工程です。実際、多くの現場では薬剤処理が用いられています。

薬剤処理には、

- 仕上がりが安定しやすい

- 美観要求にも対応しやすい

という強みがあります。一方で、現場では次のような負担も無視できなくなっています。

- 毒物・劇薬を扱うことへの心理的・管理的負担

- 廃液の保管・処理・記録といった付帯業務

- 作業者教育やルール順守の手間

- 環境配慮や取引先要求とのギャップ

こうした背景から、「焼け取り」という工程そのものを見直したいというご相談が増えてきました。

レーザが工程の代替候補として検討される理由

レーザクリーニングは、焼け取り全般において、現工程(薬剤処理)と比較される存在です。

特に注目されるのは、次の点です。

- 廃液が発生しない

- 薬剤管理が不要

- 工程がシンプルになる

一方で、設備投資が必要になる点は、必ず検討材料となります。

コストの考え方|薬剤処理とレーザの比較

薬剤処理のランニングコスト(例)

- 薬剤費:月10万円

- 廃液処理・管理工数相当:月5万円

- → 月15万円、年間で約180万円

200Wレーザのコスト構造

- 初期費用:仮に500万円

- ランニングコスト:主に電気代のみ

- 廃液処理・消耗品:ほぼ不要

回収イメージ

500万円 ÷ 180万円 ≒ 約2.8年

実際には使用頻度や薬剤の種類によって変動しますが、2~3年で回収できるケースは十分現実的です。使用頻度が高い現場ほど、回収期間は短くなります。

美観要求が絡む場合の注意点

美観を重視する場合、話は一段と慎重になります。

レーザは条件次第で母材にも影響を及ぼすため、

- ヘアラインが飛ぶ

- ムラや白ボケが出る

といったリスクが存在します。

「レーザだから簡単にきれいになる」というものではなく、条件設定と事前確認が不可欠です。

なぜ200Wレーザが最もフィットするのか

デモでさまざまな企業を訪問する中で実感したのは、ステンレスの溶接焼け取りにおいて、STNの200W機が最もバランスに優れているという点です。

- 焼け除去に十分なパワー

- 条件調整によるコントロール性

- 母材への影響を抑えやすい

①美観、②機能、③工程変更、いずれのニーズに対しても、最初の検討対象として現実的だと考えています。

特に、環境対応のために薬剤を変更したものの仕上がりに課題が残っているケースでは、レーザの細かな設定調整が有効です。出力、焦点距離、走査速度といったパラメータを微調整することで、品質と環境負荷低減の両立を目指すことが可能です。先述の企業様でも、こうした調整を重ねることで納得のいく仕上がりに近づけていくプロセスを一緒に進めています。

私たちの基本姿勢|必ず「実物」で確認する

最終的な良し悪しを決めるのは、数値やカタログではありません。

そのため、新免鉄工所では必ず、

- デモ施工

- テストピースでの検証

- 実際のワークでの確認

を行い、実物を見て判断していただくことを大切にしています。

まとめ|200Wレーザは工程を見直すための一つの選択肢

200Wレーザは万能ではありません。

しかし、条件が合えば、

- 工程がシンプルになる

- 環境負荷が下がる

- 品質が安定する

という効果が期待できます。

レーザを使うかどうかではなく、

「今の焼け取り工程に無理がないか」

その見直しのきっかけとして、参考にしていただければ幸いです。

新免鉄工所 レーザ事業部

タグ一覧

- 100年防食 金属溶射 防食溶射 ,

- 15トン ,

- すべり止め ,

- めっき ,

- アルミナブラスト ,

- アルミニウム ,

- アルミニウム・マグネシウム溶射 ,

- アルミニウム溶射 ,

- アーク溶射 ,

- インペラ ,

- ガスフレーム溶射 ,

- キュービクル ,

- ギヤ ,

- グリットブラスト ,

- グリッドブラスト ,

- グレーチング ,

- シリンダー ,

- ジンク塗装 ,

- スケール除去 ,

- ステンレス ,

- タンク ,

- パイプ ,

- ブラスト加工 ,

- マスキング ,

- ライニング ,

- レーザクリーニング 溶接焼け取り 200Wレーザ 表面処理 ステンレス溶接 下地処理 塗装前処理 ,

- 上塗 ,

- 亜鉛・アルミニウム溶射 ,

- 亜鉛溶射 ,

- 低圧 ,

- 動画 ,

- 古物 ,

- 和歌山 ,

- 圧力 ,

- 塗装下地 ,

- 大型乾燥炉 ,

- 大型構造物 ,

- 小物 ,

- 尼崎工場 ,

- 摩擦係数向上 ,

- 放熱性 ,

- 旧塗膜除去 ,

- 歪み ,

- 水管橋崩落 ,

- 溶射 ,

- 焼付塗装 ,

- 焼鈍 ,

- 狭隘部 ,

- 異常な腐食 ,

- 短納期 ,

- 紛体塗装 ,

- 縞鋼板 ,

- 耐熱 ,

- 薄板 ,

- 表面積増加 ,

- 表面粗さ ,

- 補修 ,

- 超厚膜塗装 ,

- 部分加工 ,

- 配電盤 ,

- 重量物 ,

- 金属溶射 防食 沿岸部防食 アルミニウムマグネシウム合金 自己修復材料 重防食 ブラスト処理 白さび 亜鉛溶射 Zn-Al溶射 Al-Mg溶射 防食材料選定 材料比較 橋梁防食 インフラ長寿命化 塩害対策 ,

- 錆び取り ,

- 錆止め塗装 ,

- 長尺物 ,

- 階段 ,

- 13Cr

![問題解決実績 [CASE STUDY]](https://www.100nensabinai.jp/case_study/img/title_caseEntry.jpg)