- ホーム

- 錆び、腐食の問題解決実績ブログ

- 200Wレーザ洗浄機は本当に高いのか? さび・溶接焼け工程を...

200Wレーザ洗浄機は本当に高いのか? さび・溶接焼け工程を「総コスト」と「品質安定」で見直す現場判断の話

● レーザ表面処理

Posted on 2026.01.20

※本記事は、溶接焼け・軽度の錆を定常工程として抱える製造現場を想定しています

― さび・溶接焼けに悩む現場で、今あらためてレーザが検討されています ―

「さびや溶接焼けを、何とかしたい」

200Wレーザ機について、複数社のお客様を訪問しヒアリングを行う中で、最も多く聞いたのがこの言葉でした。

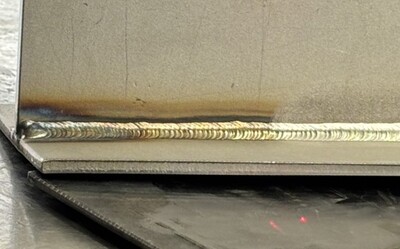

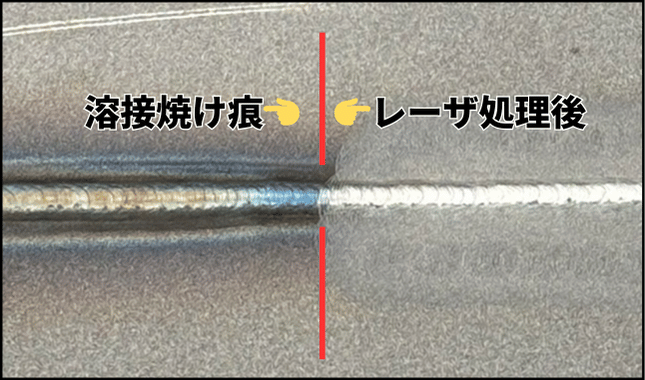

溶接焼けは取れます。この写真をご覧ください。

ただし、その背景にある課題は単純ではありません。

- 仕上がり品質が安定しない

- 手作業に頼り、人手と時間がかかる

- 粉塵・薬液など、作業環境や安全面に不安がある

- 環境負荷や廃棄物への対応が年々厳しくなっている

本記事では、こうした実際の製造現場の悩みを起点に、 200Wパルスレーザ洗浄が「どこに効き」「どこに注意が必要か」を、 あくまで工程改善・問題解決の視点で整理します。

※本記事の内容は、実際の技術資料および現地ヒアリングに基づく事実のみで構成しています。 また、厚錆や広面積高速処理は対象外としています。

1. さび・溶接焼けは「見た目」だけではなく「後工程の問題」

1-1. さびが後工程に与える影響

鉄系部材に発生するさび(酸化鉄)は、単なる外観不良ではありません。

- 塗装やコーティングの密着不良

- 溶接品質のばらつき(気孔・強度低下)

- 腐食の進行による耐久性低下

を生む可能性があります。その結果として、再加工・手戻り・クレームにつながるケースも少なくありません。

1-2. 溶接焼け(ヒートティント)の本質的な問題

ステンレス鋼(SUS304、SUS430など)の溶接部に生じる溶接焼けは、高温酸化によって形成される酸化皮膜です。

この酸化皮膜は、

- ステンレス本来の不動態皮膜を破壊

- 耐食性を低下させ、孔食・隙間腐食の起点になる

- 塗装・コーティング工程の品質を不安定にする

という機能的な問題を引き起こします。

特にSUS430では、

- 酸化皮膜が厚くなりやすい

- 研磨・ブラストでは母材を傷めやすい

- 薬液処理は時間がかかる

といった理由から、従来法の限界が顕在化しやすい材質です。

2. 従来手法の「工程化」の課題

2-1. 研磨・ブラストの課題

- 作業者スキルに依存し、品質ばらつきが大きい

- 手作業ではタクトが伸びやすい

- 粉塵・騒音による作業環境の悪化

- 母材を削るため、寸法や表面状態に影響

2-2. 薬液洗浄・酸洗の課題

- 強酸・強アルカリの取り扱いリスク

- 廃液処理・中和処理のコストと管理負荷

- 浸漬・水洗・乾燥など多工程化

- 槽サイズや形状による制約

2-3. 「見えにくいコスト」が積み上がる

従来手法は初期投資が小さい反面、

- 消耗品費

- 作業時間×人件費

- 廃棄物処理費

- 品質トラブルによる手戻り

といったランニングコストと間接コストが継続的に発生します。

ここが、現場では見えにくく、しかし確実に効いてくるポイントです。

3. コストは「初期投資」だけで判断できない

3-1. よくある懸念:「500万円は高い」

当社の200Wレーザ装置は約500万円。

確かに、初期投資だけを見ると高額です。

しかし、実際の製造コストは初期投資+運用コストの合計で決まります。

研磨・ブラストの年間コスト内訳サンプル

| コスト項目 | 年間想定額(例) | 備考 |

|---|---|---|

| 研磨材・消耗品 | 30~50万円 | ペーパー、ブラスト材、工具 |

| 作業時間×人件費 | 200~400万円 | 1日2時間×作業者1名×250日×時給2,000~4,000円 |

| 廃棄物処理 | 10~20万円 | 産廃処理委託費 |

| 品質トラブル・手戻り | 50~100万円 | 不良品、再加工、クレーム対応 |

| 年間合計 | 290~570万円 |

薬液洗浄の年間コスト内訳サンプル

| コスト項目 | 年間想定額(例) | 備考 |

|---|---|---|

| 薬液・溶剤購入 | 50~100万円 | 酸洗剤、中和剤、水洗 |

| 廃液処理委託 | 100~200万円 | 特管産廃としての処理 |

| 作業時間×人件費 | 150~300万円 | 浸漬・水洗・乾燥工程の人手 |

| 設備維持(槽、排気) | 20~50万円 | 槽交換、排気設備メンテ |

| 安全管理コスト | 20~40万円 | 保護具、教育、健康診断 |

| 年間合計 | 340~690万円 |

これらは毎年発生するコストであり、3年間では1,000万円~2,000万円に達します。

レーザ洗浄のコスト構造サンプル

| コスト項目 | 初年度 | 2年目以降/年 | 備考 |

|---|---|---|---|

| 初期投資 | 500万円 | - | 装置本体、据付 |

| 電気代 | 10~20万円 | 10~20万円 | 200W×稼働時間 |

| メンテナンス | 10~20万円 | 10~20万円 | 光学系清掃、消耗部品 |

| 排気設備維持 | 5~10万円 | 5~10万円 | フィルタ交換等 |

| 年間ランニング | 25~50万円 | 25~50万円 | 電気代、消耗品費など |

| 3年間総コスト | 約550~650万円(初期500万円 + ランニング50万円×3年) | ||

総コスト比較サンプル(3年間)

投資回収の目安は、条件次第ですが約2年。 それ以降は、コスト削減効果が継続します。

※本比較は「手作業工程が存在し、再処理が発生している」ケースを前提としています

4. STNの200Wパルスレーザ洗浄が「効く」理由

4-1. レーザ洗浄の基本的な考え方

レーザ洗浄は、

除去対象の除去閾値より上、母材の損傷閾値より下

という条件領域を狙い、 酸化物や汚れのみを選択的に除去します。

主な作用メカニズムは、

- 熱アブレーション

- 熱応力による剥離

- プラズマ衝撃波による剥離

であり、対象物や条件によって支配項が変わります。

4-2. STN方式が現場で評価される理由

STNが採用したレーザの特徴は調整自由度が高い点にあります。 様々な項目を調整できることで、

- 母材への熱影響を抑えたい

- 処理タクトを短縮したい

- 局所的に狙って処理したい

といった現場ごとの要求に寄せやすい特性があります。

5. 工程目線での比較:どこが変わるのか

| 観点 | 従来手法 | レーザ洗浄(200W) |

|---|---|---|

| 精密性 | 局所制御が困難 | ビーム径・走査で制御可能 |

| 母材影響 | 削り・エッチング | 非接触で最小化 |

| 安全性 | 粉塵・薬液リスク | 排気管理で対応 |

| 環境負荷 | 廃棄物・廃液 | 廃棄物ほぼなし |

| 工程化 | 手作業中心 | 自動化・半自動化可 |

| 品質再現性 | 作業者依存 | 条件固定で安定※ |

※品質が安定するとは、作業者の熟練度に依存しにくい条件再現性が高い、という意味です。

この比較から見えてくるのは、 「仕上げ工程を安定した工程として扱えるかどうか」という違いです。

6. レーザに関する重要な注意点

レーザ洗浄は万能ではありません。

条件が過大になると、

- 表面粗さの微変化

- 微小な溶融痕

- 熱影響による変色

が生じる可能性があります。

したがって、

「要求品質に対して許容できるかどうかは、実ワークで確認する」

という姿勢が不可欠です。

7. だからこそ我々は「現地デモ・実ワーク評価」を重視する

さびや溶接焼けは、

- 材質

- 酸化の種類と厚み

- 熱履歴

- 表面仕上げ

- 要求品質

によって結果が大きく変わります。

当社では、

- 実ワークでの処理結果

- 要求品質との適合性

- 現場環境での工程実現性

を短期間で確認できる現地デモ・サンプルテストを推奨しています。

まとめ:レーザ洗浄は「工程を安定させるための選択肢」

200Wレーザ洗浄は、

- さび・溶接焼けを除去する手段

であると同時に、

- 工数削減

- 品質安定

- 環境負荷低減

- 作業環境改善

を同時に進めるための工程改善ツールです。

初期投資の大小ではなく、 中期的な総合価値で判断することが、 後悔しない設備選定につながります。

本記事は、レーザ機を導入するか否かの前の 工程の整理にぜひご活用ください。

※現地デモ・工程相談は随時対応しています。できるかできないか、悩まれる前にまずはプロにご相談ください。

タグ一覧

- 100年防食 金属溶射 防食溶射 ,

- 15トン ,

- すべり止め ,

- めっき ,

- アルミナブラスト ,

- アルミニウム ,

- アルミニウム・マグネシウム溶射 ,

- アルミニウム溶射 ,

- アーク溶射 ,

- インペラ ,

- ガスフレーム溶射 ,

- キュービクル ,

- ギヤ ,

- グリットブラスト ,

- グリッドブラスト ,

- グレーチング ,

- シリンダー ,

- ジンク塗装 ,

- スケール除去 ,

- ステンレス ,

- タンク ,

- パイプ ,

- ブラスト加工 ,

- マスキング ,

- ライニング ,

- レーザクリーニング 溶接焼け取り 200Wレーザ 表面処理 ステンレス溶接 下地処理 塗装前処理 ,

- 上塗 ,

- 亜鉛・アルミニウム溶射 ,

- 亜鉛溶射 ,

- 低圧 ,

- 動画 ,

- 古物 ,

- 和歌山 ,

- 圧力 ,

- 塗装下地 ,

- 大型乾燥炉 ,

- 大型構造物 ,

- 小物 ,

- 尼崎工場 ,

- 摩擦係数向上 ,

- 放熱性 ,

- 旧塗膜除去 ,

- 歪み ,

- 水管橋崩落 ,

- 溶射 ,

- 焼付塗装 ,

- 焼鈍 ,

- 狭隘部 ,

- 異常な腐食 ,

- 短納期 ,

- 紛体塗装 ,

- 縞鋼板 ,

- 耐熱 ,

- 薄板 ,

- 表面積増加 ,

- 表面粗さ ,

- 補修 ,

- 超厚膜塗装 ,

- 部分加工 ,

- 配電盤 ,

- 重量物 ,

- 金属溶射 防食 沿岸部防食 アルミニウムマグネシウム合金 自己修復材料 重防食 ブラスト処理 白さび 亜鉛溶射 Zn-Al溶射 Al-Mg溶射 防食材料選定 材料比較 橋梁防食 インフラ長寿命化 塩害対策 ,

- 錆び取り ,

- 錆止め塗装 ,

- 長尺物 ,

- 階段 ,

- 13Cr

![問題解決実績 [CASE STUDY]](https://www.100nensabinai.jp/case_study/img/title_caseEntry.jpg)